47

47

Мастер Уоррен Томас (Warren Thomas) использует оптический эффект углеродистых волокон не только для рукояток, но также и для других функциональных элементов, связанных с клинком.

К наиболее традиционным усиливающим волокнам в семействе термореактивных пластмасс, больше известных под названием «микарта» — зарегистрированный товарный знак фирмы Пэйпер Интернэшнл (Paper International) — относятся бумага или лен. Матрицей служит фенольная смола. По прочности на разрыв микарта является, безусловно, самым слабым материалом по сравнению со стекловолокном или углеродистым волокном. Тем не менее микарта может выдерживать очень большие нагрузки, поэтому уже в течение многих лет используется в качестве материала для рукояток тактических боевых ножей. Ножи «Аттак 14» и «Эйрмэн 15» фирмы «Рэндл Мэйд Найфс» относятся к первым моделям, рукоятки которых уже в 60–е годы, во время вьетнамской войны, были сделаны из микарты. Преимущество рукояток, выполненных из этого материала, по сравнению с распространенными кожаными рукоятками очевидно: микарта отличается прочностью и не гниет даже в условиях влажного и горячего климата джунглей.

Микарта на основе льна имеет более привлекательный оптический эффект во время шлифования волокон. После шлифовки поверхность можно отполировать или подвергнуть пескоструйной обработке, что опять—таки в значительной степени улучшает шероховатость и придает поверхности рукоятки матовый оттенок. Микарта может иметь различную окраску, хотя применительно к боевым тактическим ножам главным образом преобладают черный, оливково—зеленый и коричневый цвета.

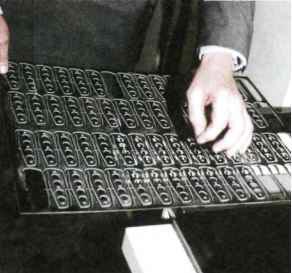

Рукоятки из G–10 ножа «Спешиалист» фирмы «Бёкер—Нили» после вырезания фрезой из цельной плиты. После этого следует пескоструйная обработка и пропитка маслом.

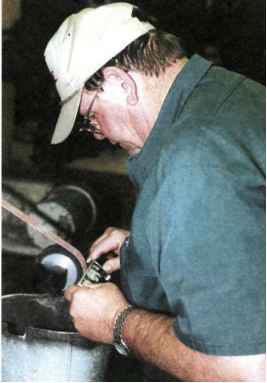

Вальтер Бренд во время шлифовки формы рукоятки, выполненной из льна и микарты. Чем глубже проникаешь в структуру волокон во время шлифования, тем интереснее потом становится оптический эффект.

Эластомеры

Если же у кого—то есть желание иметь более мягкую, но одновременно выдерживающую достаточные нагрузки рукоятку, как, например, рукоятки ножей, созданных фирмой «Колд Стил» в начале 80–х годов, то эластомер будет в данном случае правильным выбоЕсли же у кого—то есть желание иметь более мягкую, но одновременно выдерживающую достаточные нагрузки рукоятку, как, например, рукоятки ножей, созданных фирмой «Колд Стил» в начале 80–х годов, то эластомер будет в данном случае правильным выбором. Что касается свойств эластомера, его можно сравнить с резиной: эластомеры легко деформируются, после чего вновь приобретают исходную форму. Поэтому рукоятки из эластомера на ощупь кажутся немного липкими, что является в общем положительным качеством. Изготовление изделий из эластомера осуществляется также методом литья под давлением. Твердость и сопротивляемость воздействиям окружающей среды зависят от различных типов эластомеров и их смесей. К наиболее известным эластомерам в области производства ножей относятся кратон фирмы «Шелл» и сантопрен (Santoprene) фирмы «Эдванст Эластомер Системе» (Advanced Elastomer Systems).

Кинжал «Терминатор» фирмы «Колд Стил» для нанесения колющих ударов был в 80–е годы первым ножом с рукояткой из эластомера.

Металлы

Металлы используются для изготовления рукояток преимущественно складных ножей, что объясняется их устойчивостью и высокой точностью. Разумеется, современные синтетические материалы могут выдерживать большие нагрузки, но они далеко не универсальны и имеют определенный предел использования.

Когда в 90–е годы мастера по изготовлению ножей стали применять стекловолокно G–10, крепящие винты фиксировались еще в накладках. То же самое происходило с зажимами — для крепления к брюкам снаружи. В то время производители ножей использовали в рекламе тот аргумент, что ножи должны быть разборными, чтобы их удобно было чистить, поэтому покупатели охотно использовали эту возможность. Однако после многократного развинчивания—свинчивания резьба изнашивалась и становилась непригодной для дальнейшего использования. Даже зажим для брюк, который, как правило, не отвинчивали, чтобы снять, расшатывался из—за постоянных нагрузок на резьбу. Как временное решение этой проблемы производители предлагали использовать винты большего диаметра. Но и в этом случае через определенное время наступал момент, когда резьба также изнашивалась, и ремонтировать или чистить нож после этого было уже невозможно. Многие изготовители на основе этих недостатков сделали для себя соответствующие выводы и стали дополнять винтовое соединение промежуточными деталями из стали или титана. К сожалению и сейчас можно встретить достаточно известных производителей, использующих старый метод, может быть, потому, что просто не так хорошо знакомы с новыми методами, или просто игнорируют их из—за более высоких затрат.

47

47

Особенно,...

Особенно,...  .

Очередная сказка о Золушке

.

Очередная сказка о Золушке